![[Review]The Lunyee 3018 Pro Ultra: The Perfect Entry into the World of CNC! - Lunyee CNC & Laser Engraver](http://www.lunyeecnc.com/cdn/shop/articles/PXL_20250711_171157334_klein_01adee01-c9f1-4b9a-9156-c672ed084ad3.jpg?v=1758001197&width=1500)

[Test] La Lunyee 3018 Pro Ultra : l'entrée parfaite dans le monde du CNC !

Écrit par Harald Kreuzer

Il y a environ six ans, j'ai acheté ma première imprimante 3D et j'ai immédiatement été conquis. Les possibilités offertes par un tel appareil sont quasiment illimitées. Depuis, j'ai réalisé de nombreux projets : des gadgets ménagers pratiques et des pièces détachées aux constructions mécaniques plus complexes.

Mais une chose est toujours restée la même : au final, ce qui sortait de la machine était du plastique. Pour de nombreuses applications, c'est parfaitement acceptable, souvent même idéal. Mais pour Zyklochron , une horloge mécanique basée sur l'ESP32, je voulais créer un boîtier en bois.

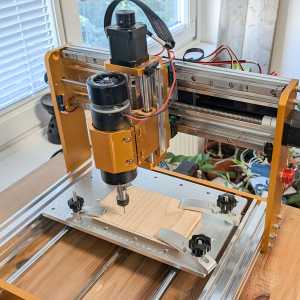

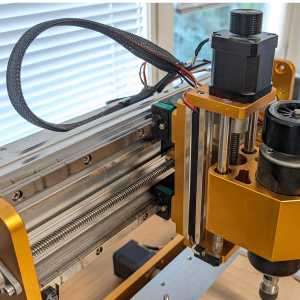

C'est pourquoi je me suis maintenant procuré une petite fraiseuse CNC : la Lunyee 3018 Pro Ultra (Lien affilié). Jusqu'à récemment, je ne connaissais presque rien à l'usinage CNC. Dans cet article, je vais vous présenter la machine, mes premiers pas et comment j'ai réussi à usiner ma première pièce.

Pourquoi le Lunyee 3018 Pro Ultra ?

Après avoir décidé d'acheter une fraiseuse CNC, j'ai d'abord fait quelques recherches sur le sujet. Le choix de fraiseuses CNC est vaste, et la fourchette de prix s'étend de 200 euros à plusieurs milliers d'euros. Un ami, étudiant en génie mécanique, m'a recommandé un modèle de chez Stepcraft , par exemple, mais même le plus petit modèle coûte 2 000 euros.

D'un autre côté, je ne voulais pas d'un jouet. Pour ce genre d'achat, j'adopte généralement la méthode suivante : commencer simple, évoluer plus tard. Cela signifie commencer par un appareil abordable et robuste, puis passer à un modèle plus professionnel si j'atteins ses limites ou si ce hobby me tient vraiment à cœur à long terme. Ces considérations et de nombreuses recherches m'ont finalement conduit à… Lunyee 3018 Pro Ultra .

Ce qui m'a convaincu avec cette fraiseuse CNC, c'est avant tout son rapport qualité-prix. Pour 450 euros, vous disposez d'une fraiseuse CNC compacte avec châssis métallique, d'une puissante broche de 500 W et de nombreux accessoires, pour une mise en route immédiate après l'assemblage. Parmi ceux-ci, on trouve par exemple quelques fraises, des pinces, un capteur de palpage Z et un panneau de commande LCD. Bien sûr, la 3018 n'est pas comparable à une fraiseuse industrielle, mais pour mes besoins actuels, elle est largement suffisante. Voici les principales caractéristiques techniques de la Lunyee 3018 Pro Ultra :

| Zone de travail (XYZ) | 300 × 180 × 80 mm |

| Dimensions hors tout | 422 x 414 x 350 mm |

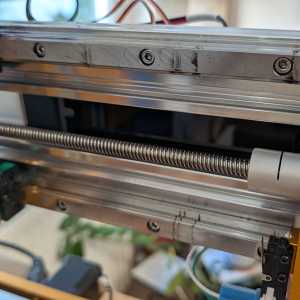

| Matériau du cadre | Profilés en aluminium, axe Y 40x40 mm, axe X 20x40 mm |

| Broche | Broche 500 W, refroidie par air, 10 000 tr/min |

| mandrin à pince | ER11 – compatible avec de nombreux diamètres de fraises |

| Contrôleur | Contrôleur compatible GRBL 1.1f, contrôlable via USB ou hors ligne |

| Contrôleur hors ligne | Petit panneau de commande LCD pour le fraisage sans PC |

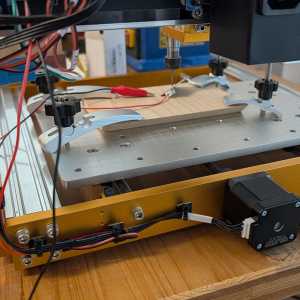

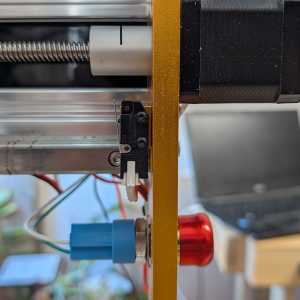

| Interrupteurs de fin de course | Préinstallé sur tous les axes |

| Système de mouvement | Guide linéaire HGH15 sur l'axe X |

| Compatibilité logicielle | GRBL, Bougie, UGS, Fusion 360, Chevalet, Contrôle OpenBuilds |

| Matériaux compatibles | Bois, MDF, acrylique, plastique, métaux tendres comme l'aluminium, le cuivre |

| Alimentation électrique | Alimentation 24 V, incluse dans la livraison |

| Poids net | 14 kg |

| Caractéristiques spéciales | Interrupteur d'arrêt d'urgence, plaque Z en aluminium, capteur de sonde Z, laser évolutif |

Les dimensions compactes du moulin sont, bien entendu, Une bénédiction et une malédiction . Je n'ai pas beaucoup de place dans mon atelier, donc une fraiseuse plus grande aurait été problématique. D'autre part, la surface de travail limitée de 30 × 18 cm est assez restrictive pour la taille des pièces. Cependant, j'ai consciemment accepté ce compromis.

Montage et réglage

La fraiseuse est livrée en kit, composé de quelques pièces seulement et facile à assembler en une heure environ. Pour cela, il suffit de visser le portique avec les axes Z et X sur la plateforme avec l'axe Y. Ensuite, il suffit de fixer les pieds en caoutchouc, d'insérer la broche, de monter l'alimentation et le contrôleur, et enfin de connecter tous les composants avec les câbles pré-connectés.

La fraiseuse est désormais pratiquement prête à l'emploi. Dans mon cas, cependant, j'ai constaté que la distance entre la broche (axe Z) et la plaque de base variait légèrement le long de l'axe X, ce qui signifie qu'elle n'était pas uniforme partout. La cause était une contrainte minime dans le châssis. J'ai donc desserré toutes les vis, y compris celles pré-assemblées, puis j'ai réaligné et resserré la fraiseuse depuis le début. L'axe était alors parfaitement parallèle à la surface de travail.

Voici quelques photos supplémentaires de la fraiseuse CNC :

Il est fortement recommandé de consacrer du temps à un alignement précis lors de l'assemblage, car cet effort initial sera récompensé ultérieurement par un usinage impeccable. Surtout avec les fraiseuses CNC, la qualité de l'assemblage détermine souvent la fiabilité et la précision ultérieures de la machine.

Mise en service et logiciel : fraisage CNC pour débutants

Pour quelqu'un comme moi, qui a de l'expérience en impression 3D mais n'a jamais travaillé avec une fraiseuse CNC, la question se pose inévitablement après l'assemblage : que faire ? Comment intégrer mon design à la fraiseuse ? De quel logiciel ai-je besoin ? Et qu'est-ce que GRBL exactement ?

Fraisage CNC ou impression 3D : quelle est la différence ?

En impression 3D, le matériau – généralement du plastique – est construit couche par couche. C'est ce qu'on appelle une processus additif . Une fraiseuse CNC, en revanche, fonctionne Soustraction : un outil de coupe rotatif enlève de la matière. La pièce, par exemple en bois ou en aluminium, est déjà formée et façonnée.

Ce qui semble simple en théorie implique quelques différences importantes dans la pratique :

- Alors que dans l'impression 3D, l'objet adhère automatiquement au lit d'impression, dans le fraisage CNC, la pièce doit être solidement fixée mécaniquement.

- Au lieu d'une buse en plastique chaud, on utilise une fraise à grande vitesse ; cette opération requiert une prudence particulière. Portez toujours des lunettes de sécurité !

- Le logiciel est également différent : au lieu de programmes de découpage, vous avez besoin d'un logiciel de FAO pour calculer le parcours d'outil, puis d'un programme de contrôle pour exécuter le code G.

J'avais déjà acquis une certaine expérience en impression 3D avant de me lancer dans l'usinage CNC. Néanmoins, se lancer était Étonnamment exigeant . Ébauche, finition, profondeur de coupe, avance, tréflage : autant de termes totalement inconnus pour moi. Quelle fraise est adaptée ? Quelle profondeur de coupe puis-je atteindre par passe ? À quelle vitesse la fraise peut-elle se déplacer sans arracher ni surcharger la broche ? Comment fixer la pièce en toute sécurité ? Quel ordre d'opérations est judicieux pour éviter tout dommage ? Tout cela influence le résultat de l'usinage, et une erreur peut rapidement endommager la pièce, la fraise ou, dans le pire des cas, la machine elle-même.

En bref : avec une fraiseuse CNC, vous devez en savoir beaucoup plus Avant de commencer, c'est précisément ce qui rend son utilisation si passionnante et instructive. Chaque pièce est une petite aventure.

GRBL – Le « système d'exploitation » du moulin

Le Lunyee 3018 Pro Ultra est contrôlé par un petit microcontrôleur exécutant le Micrologiciel open source GRBL . Ce logiciel est, pour ainsi dire, le « système d'exploitation » de la fraiseuse. Il reçoit les commandes de l'ordinateur et les utilise pour contrôler les moteurs des axes X, Y et Z, la broche et les fins de course.

Les commandes elles-mêmes sont constituées de ce qu'on appelle le G-code, un langage textuel simple qui indique à la machine où aller et à quelle profondeur fraiser. Une commande G-code typique ressemble à ceci, par exemple :

G1 X10 Y20 Z-1,5 F300

Cela signifie : déplacement en ligne droite (G1) aux coordonnées X = 10, Y = 20, Z = -1,5 mm à une vitesse (avance) de 300 mm/min. Ce type de code G n'est pas écrit manuellement ; il est généré automatiquement à partir d'un dessin CAO à l'aide d'un logiciel de FAO.

Outre GRBL, il existe d'autres systèmes de contrôle CNC comme Estlcam, Mach3/Mach4 ou UCCNC. Ceux-ci sont généralement plus puissants, prennent en charge davantage d'axes, des changeurs d'outils automatiques ou offrent des vitesses d'exécution plus élevées, mais ils sont souvent payants et parfois beaucoup plus complexes à configurer.

De quel logiciel avez-vous besoin

Pour que tout fonctionne ensemble, vous avez essentiellement besoin de trois programmes :

- UN programme de CAO Là où la pièce est conçue. C'est là que l'on crée la forme souhaitée, généralement sous forme de modèle 3D. J'utilise Fusion 360 C'est gratuit pour un usage personnel et offre une excellente gamme de fonctionnalités. Sinon, j'aimerais essayer FreeCAD bientôt, qui est entièrement open source.

- UN programme CAM Vous définissez le mode d'usinage de la pièce : les fraises à utiliser, la profondeur de passe appropriée, les passes d'ébauche ou de finition, l'avance, etc. Ceci génère le code G, qui commande la fraiseuse étape par étape. Avant de pouvoir l'exporter, un post-processeur doit être sélectionné : il convertit la stratégie d'usinage au format adapté au contrôleur machine (par exemple, GRBL). De nombreux logiciels, comme Fusion 360 ou FreeCAD, combinent CAO et FAO dans une seule interface, ce qui simplifie grandement la prise en main.

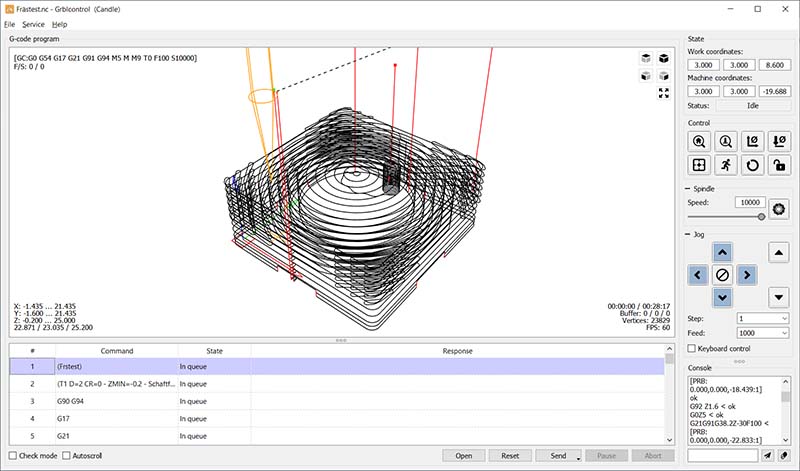

- UN programme de contrôle (ou émetteur de code G) où le code G est chargé et qui communique directement avec la fraiseuse. Il permet de déplacer les axes, de définir le point zéro et de démarrer, mettre en pause ou arrêter le processus de fraisage. J'ai utilisé Bougie pour cela moi-même ; les alternatives incluent UGS (Expéditeur universel de Gcode) ou Contrôle OpenBuilds .

Pour démontrer le flux de travail de la conception à la pièce fraisée finie, j'ai conçu une pièce simple pour illustrer les étapes avec un exemple.

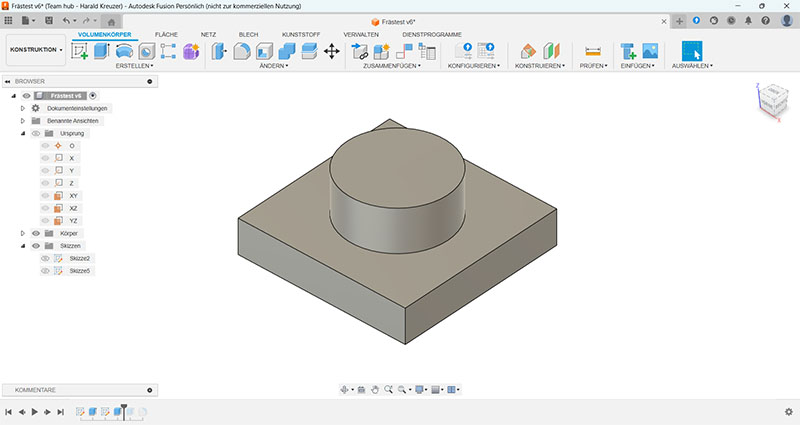

CAO – Conception du modèle

La première étape consiste à créer un modèle 3D de la pièce. Pour mon exemple, j'ai utilisé Fusion 360, mais tout autre logiciel de CAO peut bien sûr faire l'affaire. Je recommande de placer le bas de la pièce sur le plan XY dès le départ, afin d'éviter de réorienter les axes ultérieurement dans la pièce FAO.

Une fois le modèle terminé, vous passez à la Espace de travail de fabrication dans Fusion 360. Si le modèle a été créé dans un autre programme de CAO, il doit être exporté sous forme de fichier STEP et importé dans Fusion 360.

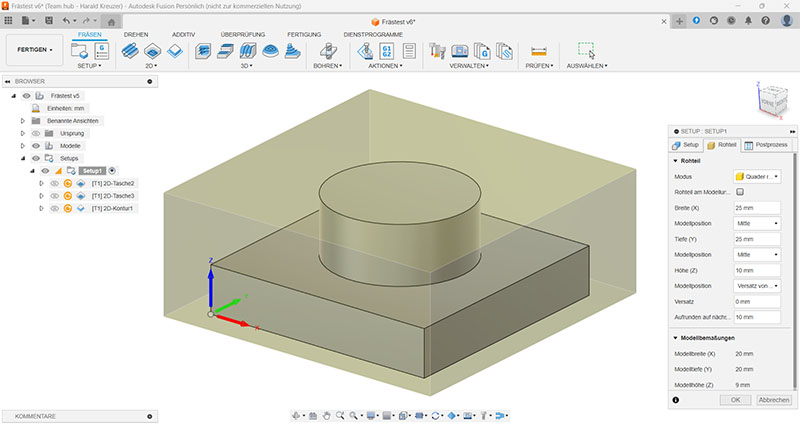

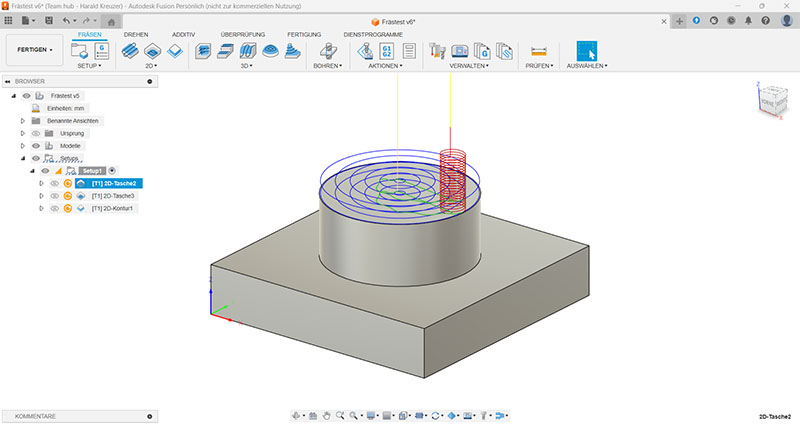

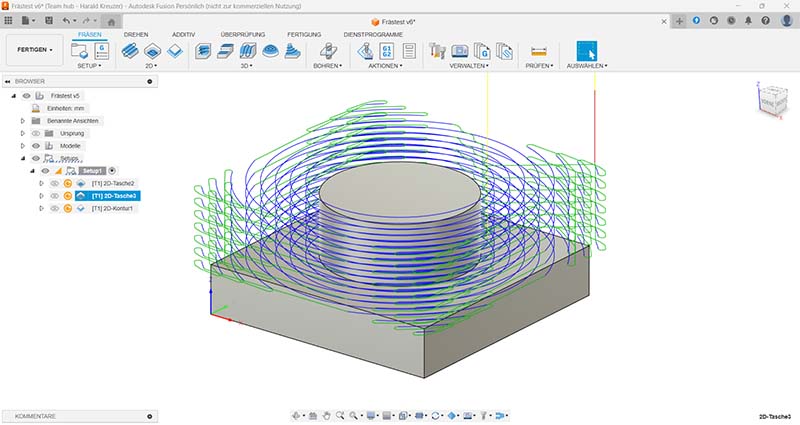

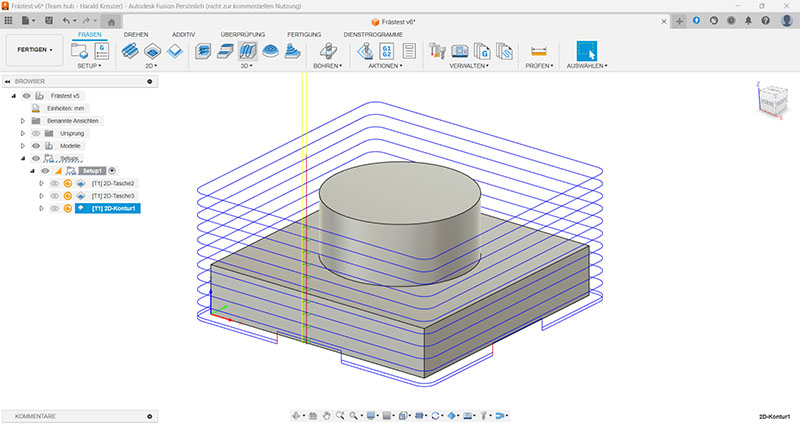

FAO – Définition de la stratégie de fraisage

Avant de procéder au fraisage, une configuration doit être créée dans l'environnement FAO. Vous y définissez, entre autres, la taille de la matière première (brut) à usiner. Les valeurs dans les directions X et Y ne sont pas cruciales, car vous définirez ultérieurement le point zéro, qui servira de position de départ. La hauteur, en revanche, est essentielle, car elle détermine la quantité de matière à enlever par le haut. L'orientation de la pièce dans le brut est également définie. Je positionne mes pièces en bas du brut. Cela présente l'avantage de pouvoir, ultérieurement, lors du fraisage, définir le zéro Z sur la surface du panneau de découpe. De plus, l'origine du système de coordonnées doit être définie. Ces valeurs seront également définies ultérieurement sur la fraiseuse, afin que le modèle FAO corresponde à la pièce réelle.

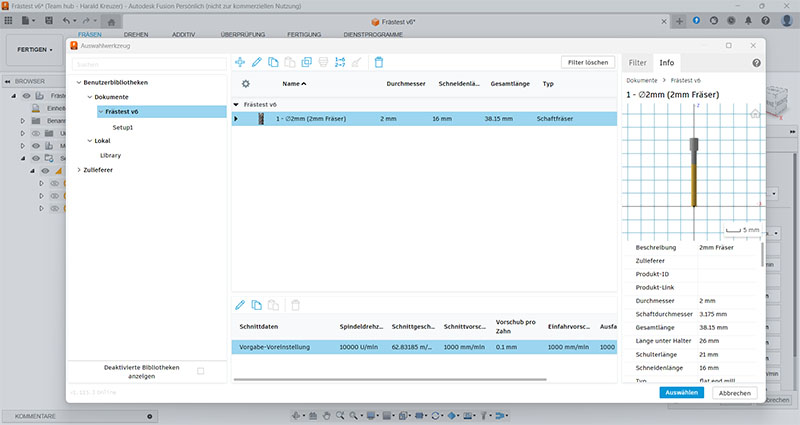

Avant de commencer les différentes étapes de fraisage, il est nécessaire de définir les outils. Dans cet exemple, j'utilise une fraise plate de 2 mm fournie avec la Lunyee 3018 Pro Ultra. J'ai mesuré la fraise avec un pied à coulisse et saisi les valeurs dans la configuration. Outre les dimensions de base, de nombreuses autres valeurs sont nécessaires, comme le matériau de la fraise, le nombre de goujures, etc.

Pour beaucoup de ces valeurs, il est probablement nécessaire d'avoir étudié le génie mécanique pour bien les comprendre. Vous pouvez obtenir ces valeurs auprès du fabricant avec des outils professionnels, mais avec des fraises bon marché importées de Chine, c'est peu probable.

Les opérations de fraisage individuelles peuvent maintenant être créées. Dans cet exemple, j'ai utilisé Poche 2D et Contour 2D . Au lieu de poches 2D, on aurait pu utiliser un contour 3D ; il vous faudra probablement acquérir de l'expérience pour déterminer la stratégie la plus adaptée à chaque matériau. Avec le contour 2D, vous pouvez également définir des pattes de maintien, non fraisées, afin que la pièce reste fixée à la pièce et ne se déplace pas de manière incontrôlée à la fin, ce qui pourrait l'endommager.

Chacune de ces opérations offre à nouveau d'innombrables paramètres que vous pouvez définir. Les plus importants sont les avance de coupe taux, c'est-à-dire la vitesse à laquelle la fraise se déplace, et la Profondeur de coupe maximale , c'est-à-dire la quantité de matière enlevée par passe. Mes valeurs sont probablement un peu prudentes, car la Lunyee 3018 Pro Ultra, avec sa broche de 500 watts, pourrait certainement travailler plus vite.

Vous pouvez visualiser le processus de fraisage dans le simulateur à tout moment pour juger si les paramètres semblent plausibles.

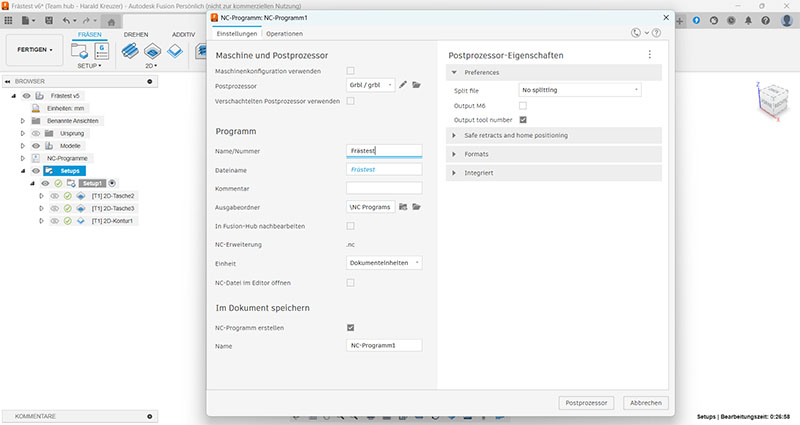

Enfin, le code G est exporté. Pour cela, un programme CN est créé dans lequel post-processeur est également sélectionné. Dans mon cas, j'ai choisi GRBL. Lorsque vous cliquez sur le bouton de post-traitement, le G-code est écrit dans un fichier. Le système vérifie également si le G-code peut être créé avec ces paramètres et ce post-processeur.

Ceci conclut la partie FAO. Comme vous l'avez peut-être remarqué, je suis encore très incertain sur de nombreux points. D'une part, il y a beaucoup à apprendre sur le fraisage, et d'autre part, je manque encore d'expérience pratique.

Contrôle – Fonctionnement du moulin

Enfin, l'usinage proprement dit a lieu. Comme mentionné précédemment, j'utilise Candle, car ce programme était fourni avec la fraiseuse Lunyee. Le fichier contenant le G-code est d'abord chargé dans le programme. Vous voyez alors à l'écran exactement les mêmes parcours d'outils que dans Fusion 360.

Avant de commencer le fraisage, les points zéro doivent être définis exactement comme dans Fusion 360. Pour le zéro XY, la fraise est déplacée à la position correspondante au-dessus de la pièce et le bouton correspondant est cliqué dans Candle. Pour le zéro Z, la sonde Z fournie est utilisée. Candle utilise une séquence de codes G pour cette mesure. Cependant, le code par défaut fournit des valeurs très imprécises. J'ai trouvé sur ce site web une excellente description d'un meilleur code : https://www.dragoncut.de/tipps-und-tricks/technik/z-probe-der-gcode-fuer-das-programm . La sonde Z Lunyee a une épaisseur de 1,6 mm, ce qui donne un code Z similaire à celui-ci :

G21G91G38.2Z-30F100;G0Z1;G38.2Z-2F10;G92 Z1.6 ;G0Z5F10M30

Étant donné que j'ai défini le zéro Z au bas de la pièce dans Fusion 360, la sonde Z doit également être placée directement sur le panneau de découpe :

Le broyage peut maintenant commencer. Pour cela, cliquez sur le bouton « Envoyer » dans Candle et le broyage démarre.

Environ 30 minutes plus tard, le moulin est terminé. Comme vous pouvez le constater, le bois est un peu effiloché, mais sinon, le résultat est très réussi. À droite, vous pouvez voir les languettes de fixation posées dans Fusion 360. Il faut maintenant les découper soigneusement, puis les poncer. On pourrait aussi essayer de fixer le bois avec du ruban adhésif double-face, mais je ne suis pas sûr que cela tienne bien. Au moins, on pourrait conserver les languettes de fixation. L'option de luxe, cependant, serait un table à vide , qui peut maintenir la pièce sans aucune mesure supplémentaire.

Et voici à quoi ressemble le petit morceau de bois après le ponçage.

Un point important, bien sûr, est la précision du moulin. La partie carrée doit avoir une largeur de 20 mm, le cylindre un diamètre de 12 mm et une hauteur de 9 mm.

Pour mes applications, cette précision est parfaitement suffisante. Un écart d'un ou deux dixièmes de millimètre correspond également à peu près à la spécifications sur le site Web de Lunyee , où la précision est indiquée à +/- 0,1 mm.

Conclusion

Mon aventure dans le monde du fraisage CNC est née de mon désir de dépasser les limites de mon imprimante 3D et de pouvoir enfin usiner des matériaux comme le bois avec précision. La Lunyee 3018 Pro Ultra s'est avérée être le choix idéal pour cette étape. Pour un prix d'environ 450 euros, elle offre un excellent rapport qualité-prix. Son châssis métallique robuste, sa puissante broche de 500 W et son riche ensemble d'accessoires la distinguent nettement des simples modèles réduits et constituent une base solide pour des projets de loisirs créatifs ambitieux.

Cependant, il est clair que le parcours de l'assemblage à la première pièce finie est plus exigeant qu'avec l'impression 3D. Se familiariser avec la chaîne des logiciels de CAO, de FAO et de contrôle, ainsi qu'avec la multitude de nouveaux termes techniques, exige patience et volonté d'apprendre. Mais c'est précisément ce qui rend ce processus si passionnant et enrichissant.

En résumé, le Lunyee 3018 Pro Ultra est une forte recommandation Pour tous les makers, amateurs et passionnés d'impression 3D qui souhaitent franchir une nouvelle étape. Ce n'est pas un appareil professionnel, mais c'est un outil fantastique et robuste qui ouvre grand les portes à de nouveaux matériaux et projets. Quiconque est prêt à s'investir dans l'apprentissage sera récompensé par une machine fiable et suffisamment précise.